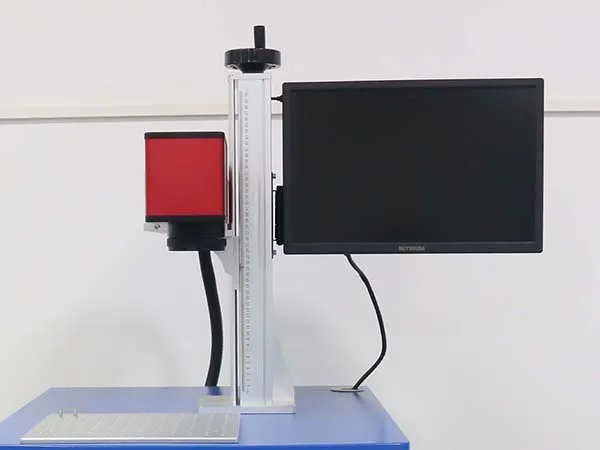

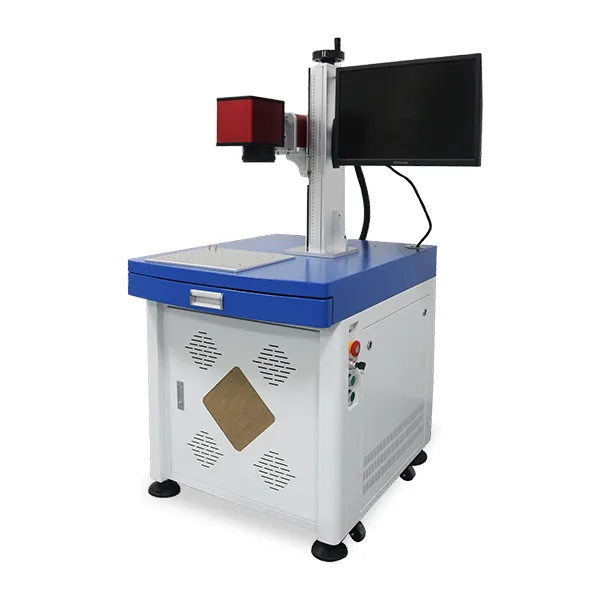

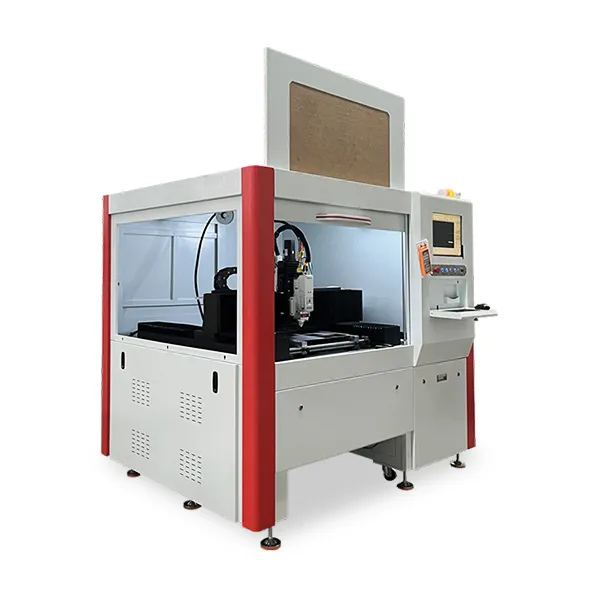

ماكينة لحام بالليزر بنظام جالفو (نظام الحركة جالفو فائق السرعة)

(تنفيذ لحام فائق السرعة والدقة باستخدام نظام توجيه شعاع ليزر متطور)

Galvo Laser Welding Machine

ماكينة لحام بالليزر بنظام جالفو (نظام الحركة جالفو فائق السرعة)

(تنفيذ لحام فائق السرعة والدقة باستخدام نظام توجيه شعاع ليزر متطور)

Galvo Laser Welding Machine

- طول موجة الليزر 1064 نانومتر

- أقصى طاقة نبضة 30 جول (وضع QCW)

- سرعة المسح 7000 مم/ ثانية

- دقة التكرار ±0.02 مم

تتميّز ماكينة اللحام بالليزر ذات الماسح الجلفو بمواصفات فائقة:

- مسح فائق السرعة: يحقّق ماسح الجلفو سرعة استجابة ديناميكية تصل إلى 7000 مم/ثانية، وبالاقتران مع ليزر أليافي عالي الكثافة للطاقة بطول موجي 1064 إلى 1080 نانومتر، ترتفع كفاءة اللحام بأكثر من 8 أضعاف مقارنة بالأجهزة التقليدية، مع قدرة إنتاجية يومية تتجاوز 3000 قطعة.

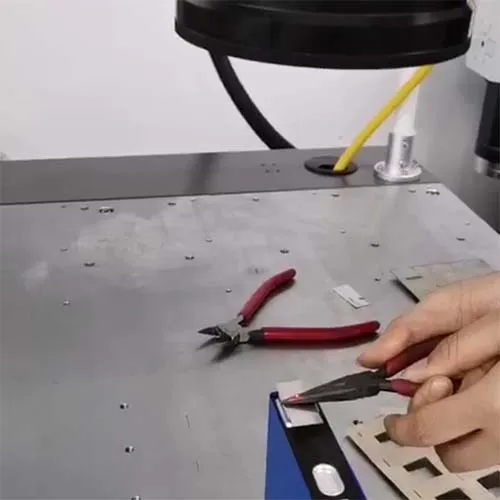

- دقة معالجة متناهية: يمكن ضبط قطر البقعة من 0.1 إلى 2.0 ملم، مع دقة تحديد مواقع متكررة تصل إلى حتى 0.02 مم. كما تدعم اللحام المتواصل للمعادن غير المتجانسة مثل النحاس-الألمنيوم والتيتانيوم-الموليبدينوم، إضافة إلى المواد فائقة الرقة حتى سماكة 0.1 مم، مع تحقيق قوة لحام تفوق 95 % من المادة الأصلية.

- تكامل ذكي: مزوّدة بشكل قياسي بنظام تحديد المواقع عبر كاميرا CCD ونظام تركيز ديناميكي، مما يجعلها مثالية لخطوط الإنتاج الآلية، مع ضمان معدل إنتاجية يصل حتى 99.5 بالمائة.

تكوين معياري قياسي

تكوين معياري قياسي  تكوين بمواصفات اختيارية

تكوين بمواصفات اختيارية قائمة الملحقات

قائمة الملحقات